Importancia Del Grosor De La Pared Para Un Plástico Sin Defectos

November 17, 2021

Se realiza otro proyecto de 4 herramientas

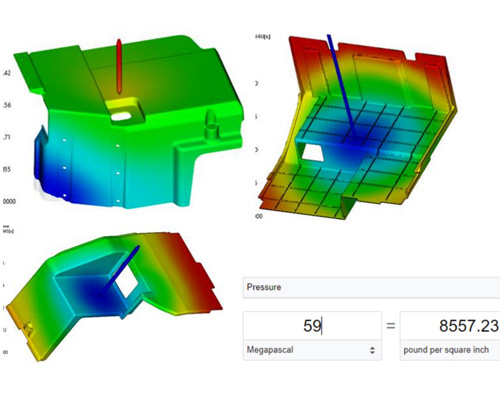

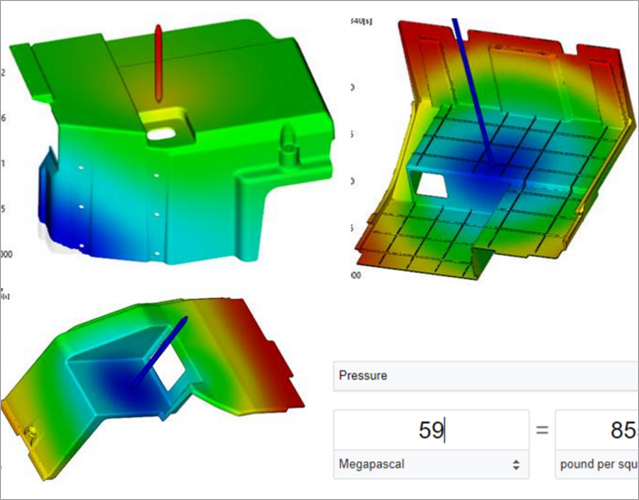

November 22, 2021Se trata de diseños de software de prefabricación en el moldeo por inyección. El análisis de flujo de moldes (MFA) permite dibujar modelos de moldes para el desarrollo de productos finales. Mejorar el diseño de piezas de plástico para moldeo por inyección. Los diseñadores pueden resolver los problemas que se enumeran a continuación utilizando Moldflow Analysis

1) Le indica si su pieza se puede rellenar con un material seleccionado. Este es un tema crucial que preocupa a la mayoría de los diseñadores. El análisis de flujo del molde permite a los diseñadores probar las características físicas y químicas de diferentes materiales de fabricación antes de la fabricación del molde. asegurándose de que se utilice el material ideal para alinear la composición de la pieza con la aplicación prevista. Además, el análisis de moldes examina cómo fluyen las resinas con ciertas temperaturas y presiones de inyección (como se muestra en la imagen). A medida que el material se enfría, comienza a endurecerse y es por eso que aumenta la presión de la compuerta. Cuanto mayor sea la presión, más difícil será el relleno, lo que se traduce en una mayor preocupación por las líneas de tejido débiles (que contribuyen a la integridad deficiente de la pieza), rebabas, hundimientos y pantalones cortos.

2) El análisis del molde puede ayudar a determinar el espesor de pared correcto. El espesor mínimo de la pared está directamente relacionado con el costo de las piezas de plástico. El costo del material a menudo representa el 40% del costo total, por lo tanto, el uso de piezas de plástico de pared delgada puede reducir en gran medida el costo de las piezas de plástico y acortar el tiempo de enfriamiento. Tanto el costo de la resina como el del moldeo por inyección podrían reducirse con el grosor de pared adecuado y, al mismo tiempo, mejorar la eficiencia de la producción.

3) El análisis de moho ayuda a posicionar la puerta o las puertas de su parte. La posición de la puerta de inyección es crucial para la calidad de la pieza. El análisis de flujo de moldes podría ayudar a determinar la mejor ubicación de la puerta en la etapa de diseño sin dañar el aspecto cosmético.

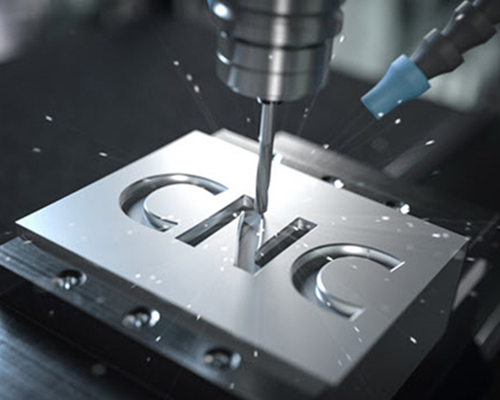

4) Optimizar el diseño de moldes de inyección de plástico.

Una de las ventajas clave del análisis de flujo de moldes es que puede ayudar a los ingenieros de moldes a identificar problemas específicos de diseño de herramientas en sentido ascendente, optimizando así el diseño de moldes de plástico con anticipación y reduciendo los costos posteriores asociados con la reequipamiento.

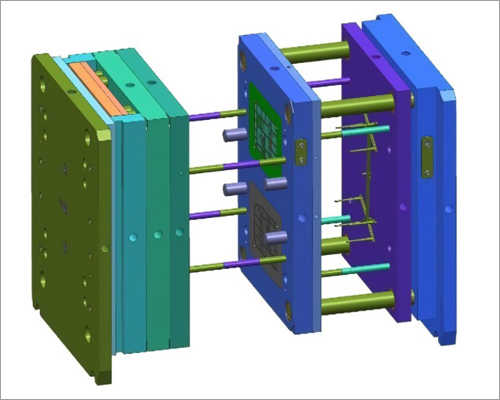

5) Además, puede ayudar a garantizar que las cavidades del molde se llenen con consistencia, mitigando la aparición de trampas de aire y defectos en la superficie como marcas de hundimiento o líneas de soldadura. También puede ayudar a los ingenieros a determinar la ubicación óptima para las compuertas, el área donde se inyecta el termoplástico en la cavidad del molde, lo que reduce la necesidad de reacondicionar los moldes para una mayor eficiencia.

Aquí, en HS Molds, una fábrica de moldes de plástico, realizamos análisis de Moldflow para cada proyecto de moldeo / moldeo por inyección para que nuestros ingenieros puedan probar las características físicas y químicas de diferentes materiales de fabricación antes de la producción.